Estado y perspectivas de la película multicapa coextruida de alta barrera

1. Técnica de fabricación de película coextruida multicapa

En general, la tecnología de coextrusión multicapa consiste en fundir y extruir diferentes materias primas de resina con distintas funciones mediante 5 o más extrusoras, integrando las ventajas de diversos materiales. Esto facilita el control de costos y ajusta la estructura de la película según la demanda, con un amplio espectro de aplicaciones.

El método de procesamiento de la película coextruida multicapa se divide en: soplado superior y enfriamiento por aire, soplado inferior y enfriamiento por agua y fundición.

1) Soplado superior y refrigeración por aire

La película se enfría por aire con una velocidad de enfriamiento lenta y una mayor cristalinidad, logrando una alta resistencia pero baja suavidad y transparencia, lo que dificulta el control de la estabilidad de la extrusión de la película y genera una mayor diferencia de espesor.

2) Refrigeración por agua y soplado hacia abajo

La película se enfría con agua con una velocidad de enfriamiento rápida y una menor cristalinidad, logrando una alta suavidad y transparencia, pero es difícil controlar la estabilidad de la extrusión de la película, lo que genera una mayor diferencia de espesor.

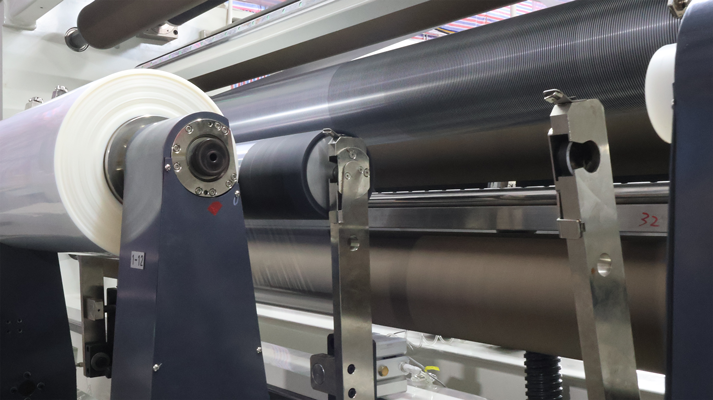

3) Fundición

La película se enfría mediante un rodillo de enfriamiento con una velocidad de enfriamiento rápida, logrando una alta suavidad y transparencia, una formación de extrusión estable y una menor diferencia de espesor.

2. Diferencia entre fundición y moldeo por extrusión y soplado

1) Comparación del proceso de producción

A. Dificultad de producción

La fundición es más adecuada para la producción de películas coextruidas multicapa que el soplado. En particular, al coextruir diversos materiales, es más fácil controlar los parámetros de procesamiento de la fundición. El diseño del cabezal de la matriz garantiza una distribución uniforme de los diversos materiales en el producto. Sin embargo, la tecnología de soplado con cabezal de coextrusión es más compleja, su estructura es más compleja y su desarrollo tecnológico es incipiente.

B. Enfriamiento y conformación

La película termofusible de fundición es corta, por lo que se enfría y forma rápidamente mediante la acción de una campana extractora de vacío, una cuchilla de aire y un localizador de bordes, generando productos estables y de buena calidad. Sin embargo, la película termofusible soplada se somete a un proceso de soplado e inflado, y se enfría y forma con aire o agua, lo que conlleva un largo tiempo de conformado y grandes cambios después del conformado. Es susceptible a influencias externas durante la fase de fusión, lo que resulta en un control de calidad del producto difícil y una baja estabilidad.

C. Selección de materia prima

La fundición y el soplado presentan una gran diferencia en la selección de materias primas. En la coextrusión multicapa, se requiere seleccionar una combinación de materiales con una fluidez similar. Cuando la fluidez de los materiales difiere considerablemente, el ajuste será insuficiente. Esto significa que, una vez seleccionado un material, existen pocas opciones de otros materiales coextruidos, lo que limita considerablemente las ventajas de la coextrusión multicapa. Sin embargo, durante el proceso de fundición, la mayoría de los problemas se pueden solucionar ajustando el rodillo divisor y la cuchilla oscilante.

2. Comparación de las características del producto

Las principales ventajas de la película fundida incluyen: buen brillo superficial, alta planitud, buena extensión mecánica, buena flexibilidad, mejor transparencia que la película soplada.

A. Resistencia al calor

La película soplada se somete a un proceso de soplado e inflado, lo que produce un estiramiento molecular diferente, tanto vertical como horizontalmente. La resistencia al calor y el rendimiento del termosellado del producto se ven considerablemente afectados. Al retortar y esterilizar el producto, la cadena molecular estirada durante el conformado presenta una retracción significativa tras el calentamiento, lo que provoca una deformación grave y reduce considerablemente la resistencia de la conexión del termosellado.

B. Transparencia y uniformidad

Durante la producción de la película fundida, la disposición molecular es ordenada y el enfriamiento es rápido, lo que mejora la transparencia, el brillo y la uniformidad del espesor. La película fundida ofrece una mejor resistencia al impacto, al calor y a bajas temperaturas que la película soplada.

2) Eficiencia de producción

La fundición ofrece una alta eficiencia de producción y una calidad de producto estable. Se reducen los residuos en el proceso de producción y facilita el reciclaje en línea de piezas de corte, películas de desecho, etc., lo que resulta en un mayor aprovechamiento de los materiales.

3) Tolerancia de espesor

El proceso de fundición utiliza un cabezal de matriz plano equipado con un tanque de retención especial, que garantiza un flujo uniforme del material y controla automáticamente la uniformidad de la separación del labio de la matriz mediante un dispositivo de ajuste automático. La precisión de control es muy alta y la tolerancia de espesor de la película gruesa puede controlarse por debajo del ±3 %.

El proceso de soplado utiliza un cabezal de matriz anular y un núcleo de matriz multicapa. Los requisitos de precisión de mecanizado y ensamblaje son muy altos y difíciles de controlar. Por lo tanto, la tolerancia de espesor de la película soplada puede controlarse entre un 8 % y un 10 %.

4) Calidad de la corona

Durante el soplado descendente y el enfriamiento por agua, un secado incompleto y una selección incorrecta del material corona provocarán una corona negativa o una atenuación de corona severa, lo que resulta en una baja adhesión de la tinta y decoloración. En el proceso de fundición, se utiliza un rodillo de acero para enfriar los productos, evitando que la humedad entre en contacto directo con ellos, lo que facilita la garantía de la calidad del tratamiento corona.

5) Eliminación de residuos

En el proceso de conformado de plásticos, debido a la descomposición térmica o la precipitación de bajo peso molecular, es fácil que se acumulen residuos en el molde, los cuales se eliminan fácilmente durante el proceso de fundición. Sin embargo, estos residuos en el proceso de soplado solo pueden eliminarse deteniendo la máquina. Si no se eliminan a tiempo, pueden quedar atrapados en el producto, lo que resulta en un exceso de impurezas o arañazos visibles en la superficie de la película. Dado que el método de soplado en sí mismo tiene un bajo rendimiento y un gran desperdicio al arrancar, si la máquina se abre y se detiene con frecuencia, el costo de producción unitario aumentará considerablemente.

1. La película fundida que contiene EVOH y PA como capa barrera ofrece excelentes propiedades de barrera, mecánicas, de termoformado a tracción y de sellado térmico. No requiere laminación adicional y no genera residuos de tinta, adhesivo ni auxiliares. Por lo tanto, es un producto ecológico y económico, ideal para envasar alimentos, bebidas y productos fácilmente oxidables. Reduce el uso de aditivos y conservantes, y prolonga considerablemente la vida útil de los alimentos. Además, es fácil de reciclar y no genera gases nocivos tras la incineración, lo que lo convierte en un material de envasado ecológico y se ha convertido en tendencia del mercado tras la "Directiva sobre límites de plástico". Además, ofrece ventajas como un bajo coste de producción, un proceso sencillo, un bajo consumo energético y una alta eficiencia de producción, en consonancia con la política de desarrollo de protección ambiental ecológica y baja en carbono.

A continuación se muestran varias estructuras típicas de películas de barrera coextruidas multicapa:

① Estructura no simétrica: PA/TIE/PA/TIE/PE/PE/PE

Rendimiento principal: Buena flexibilidad, transparencia y resistencia a bajas temperaturas.

② Estructura no simétrica: PA/TIE/PA/TIE/PP/PPIPP

Aplicación: Envasado al vacío de productos congelados; buena resistencia a la perforación.

Rendimiento principal: Buena transparencia, retortable a más de 121 ℃

③ Estructura simétrica: PP/TIE/PA/EVOHIPA/TIEIPP

Aplicación: embalaje de retorta; cierta resistencia a bajas temperaturas

Rendimiento principal: Alta barrera, buena transparencia y protección del aroma.

④ Estructura no simétrica: PA/TIE/PA/EVOH/PA/TIE/PE

Aplicación: Envases termoformados estirables.

Rendimiento principal: Alta barrera, buena transparencia y fácil estiramiento en termoformado.

⑤ Estructura no simétrica: PA/PA/TIE/PA/EVOH/PA/TIE/PE/PE

Aplicación: Envases termoformados estirables.

Rendimiento principal: Alta barrera, buena transparencia y fácil estiramiento en termoformado.

⑥ Estructura no simétrica: PBT/TIE/PE/TIE/PA/EVOH/PA/TIE/PE/PE/PE

La estructura ⑥ presenta mejores propiedades mecánicas que la estructura ⑤, lo que evita la deformación. Su rendimiento principal es similar al de la estructura ⑤.

Principio de asignación de las estructuras anteriores:

A. El PA, el EVOH y el PBT son materiales polares, mientras que el PE y el PP son apolares. Según el principio de similitud y compatibilidad, se requiere un adhesivo termofusible (TIE) para unirlos. Este adhesivo se modifica con PE y PP, que presentan buena resistencia al agua, por lo que el PA de la capa interna no reduce la barrera debido a la absorción de agua. Por lo tanto, la sustitución del material monocapa por multicapa del mismo material en la capa de barrera puede mejorar la estabilidad de la barrera de la película.

B. En la capa de barrera, se puede mejorar significativamente la propiedad de barrera de la película al reemplazar un solo material por dos diferentes. Según el principio de efecto sinérgico, PA/EVOH/PA ofrece una mejor barrera al oxígeno que el EVOH.

C. Dividir el PE o PP en dos capas y utilizar materiales baratos para una capa y materiales funcionales para la otra puede reducir los costos de producción.

D. La película coextruida con más capas puede mejorar la resistencia a la deformación por tensión de películas de menos de siete capas. Dado que el PA se deforma fácilmente tras la absorción de agua, lo que provoca el rizado de la película, la estructura anterior (⑥) con PBT en lugar de PA no lo produce.

1. Conclusión

Según estadísticas oficiales, actualmente existen más de 20 fabricantes de películas multicapa de coextrusión de alta barrera en China. Entre ellos, solo hay una docena de líneas de producción de películas multicapa de coextrusión de alta barrera (la mayoría importadas de Alemania), con una capacidad de producción total inferior a 80.000 toneladas anuales, la mayoría de las cuales se utilizan en el envasado de productos de gama baja. Sin embargo, el uso de películas de plástico para envases superó los 10,7 millones de toneladas en 2020, mientras que la cantidad de películas de alta barrera de alta barrera representó menos del 1%, lo que representa un gran potencial de crecimiento en el mercado.

Declaración: Este artículo fue escrito por LD PACK y todos los derechos reservados. El contenido es solo de referencia. Corrija cualquier error. No se podrá reproducir sin autorización; de lo contrario, LD PACK se reserva el derecho de ejercer sus derechos legales. Si tiene alguna pregunta técnica, envíe un correo electrónico a sales@ldpack.com para conversar.