Sustratos compuestos

Sustratos compuestos de uso frecuente

En el campo de las películas compuestas para envases flexibles, los sustratos compuestos más utilizados incluyen: película de poliéster biaxial (BOPET), polipropileno biaxialmente orientado (BOPP) , película de nailon biaxialmente orientado (BOPA), película de polipropileno colado (CPP) , polietileno colado (CPE), PE soplado , etc., y algunas de estas películas con tratamiento superficial de recubrimiento o modificación por vapor. Además de los materiales de sustrato tradicionales mencionados, gracias a su rápido desarrollo, la película compuesta coextruida también se utiliza ampliamente en envases flexibles.

Película coextruida (soplado hacia arriba y hacia abajo)

¿Qué es la película coextruida?

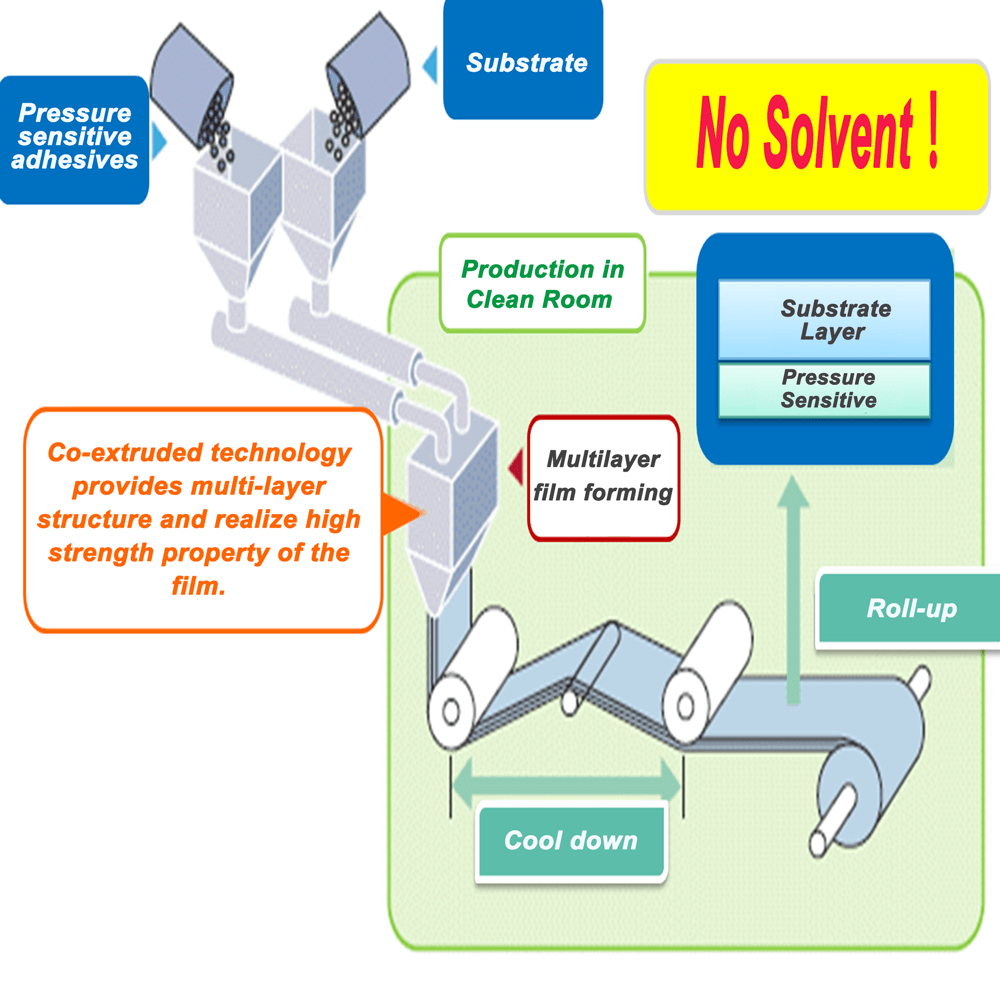

La película coextruida se refiere a la película de polímero producida mediante un proceso de coextrusión multicapa, con excelentes propiedades de barrera, propiedades mecánicas, propiedades de moldeo y propiedades de termosellado. Debido a que su proceso no requiere laminación adicional, no presenta problemas de tinta, adhesivos, aditivos ni otros residuos de solventes, por lo que la tecnología de moldeo por coextrusión se utiliza cada vez más. La coextrusión multicapa es un proceso de producción ecológico, especialmente para la industria actual del envasado de alimentos. Todas las materias primas, con certificación de higiene y seguridad alimentaria, se alimentan mediante una tubería de alimentación especial, sin exposición a la materia prima ni contaminación ambiental. La capa de unión está hecha de materias primas de grado alimentario, que no son tóxicas para el medio ambiente, los alimentos ni el cuerpo humano, y no presenta el fenómeno de residuos de solventes que se produce en la tecnología de laminación tradicional. Las películas coextruidas se pueden utilizar solas o combinadas con otros sustratos.

(1) Definición

La coextrusión de compuestos se refiere a la fabricación, mediante tres o más extrusoras de un solo tornillo, de materias primas de resina con diferentes funciones, como PE, PP, nailon (PA), EVOH, etc., que se fusionan y extruyen respectivamente para unirse en un cabezal de matriz multicapa a través del canal de flujo correspondiente. Posteriormente, se genera la película compuesta coextruida multicapa tras el moldeo por soplado y el enfriamiento. Los métodos de procesamiento comunes de la coextrusión multicapa se dividen en tres tipos: soplado ascendente refrigerado por aire, soplado descendente refrigerado por agua y colada en cinta.

No todas las materias primas plásticas pueden tener simultáneamente diversas características de rendimiento, pero la película coextruida multicapa puede combinar diversas resinas, aprovechando sus ventajas para producir una película con propiedades integrales que satisfaga las diferentes necesidades de envasado. Esta es una de las características más importantes de la película coextruida. La coextrusión multicapa es una tecnología de procesamiento de plásticos desarrollada en la década de 1960, y nuestro país comenzó a introducirla desde Alemania y Canadá a mediados de la década de 1980. Actualmente, la tecnología de coextrusión multicapa se ha desarrollado rápidamente en China. Existen cientos de líneas de producción importadas en China, como W&H de Alemania, Reefenhauser, Bindun de Canadá, GAP de Italia, etc.; además, algunas líneas de producción chinas también tienen una alta cuota de mercado.

(2) Características

El proceso de coextrusión de compuestos tiene las siguientes características:

La estructura de la película compuesta coextruida permite diversas funciones simultáneamente mediante la combinación de materiales con diferentes propiedades según las necesidades específicas. Por ejemplo, las máquinas de sellado térmico y envasado requieren una película con buenas propiedades de procesamiento mecánico. La solución es utilizar MDPE (polietileno de densidad media) o HDPE (polietileno de alta densidad) en la estructura multicapa para mejorar la resistencia y la tenacidad de la película, garantizando así un buen rendimiento de procesamiento mecánico. Para la capa interna, se puede utilizar PE con mejor rendimiento de sellado térmico para lograr un buen rendimiento tanto de sellado térmico como de la máquina. Para envases con requisitos más exigentes, se pueden utilizar PA y EVOH como capa de barrera para la película del producto con rendimiento de barrera alta y media, prolongando eficazmente la vida útil del contenido del envase.

Reducción de costos: La tecnología de coextrusión multicapa es un proceso de moldeo único que no requiere otros procesos tradicionales como laminación o recubrimiento. Reduce eficazmente el costo de las materias primas y la producción. Además, bajo la premisa de satisfacer las necesidades del cliente, permite reducir el uso y el costo de los materiales al minimizar el espesor de las materias primas de resina requeridas, con una capa única de tan solo 2-3 μm.

Se pueden diseñar diversas combinaciones estructurales de películas para adaptarse a diferentes requisitos de envasado. Gracias al diseño estructural, la variedad de materiales para diferentes combinaciones optimiza el rendimiento de las distintas materias primas, satisfaciendo eficazmente las necesidades de los clientes en diferentes tipos de envasado. Cuantas más capas, más flexible será el diseño estructural. Por ejemplo, mediante el diseño de capas de barrera, se pueden producir películas de barrera alta, barrera media y sin barrera con la misma serie de productos. Asimismo, mediante el diseño estructural, se puede lograr el cambio de color de la película coextruida y producir películas con diferentes colores añadiendo masterbatch de color a la estructura de coextrusión multicapa.

• Amplia gama de aplicaciones. El material de película compuesta coextruida es apto para todos los sectores de envasado: alimentos, productos químicos de uso diario, bebidas, medicamentos, productos electrónicos, películas protectoras, etc. Con el desarrollo de la tecnología de coextrusión multicapa, su ámbito de aplicación será cada vez más amplio.

(3) Estructura

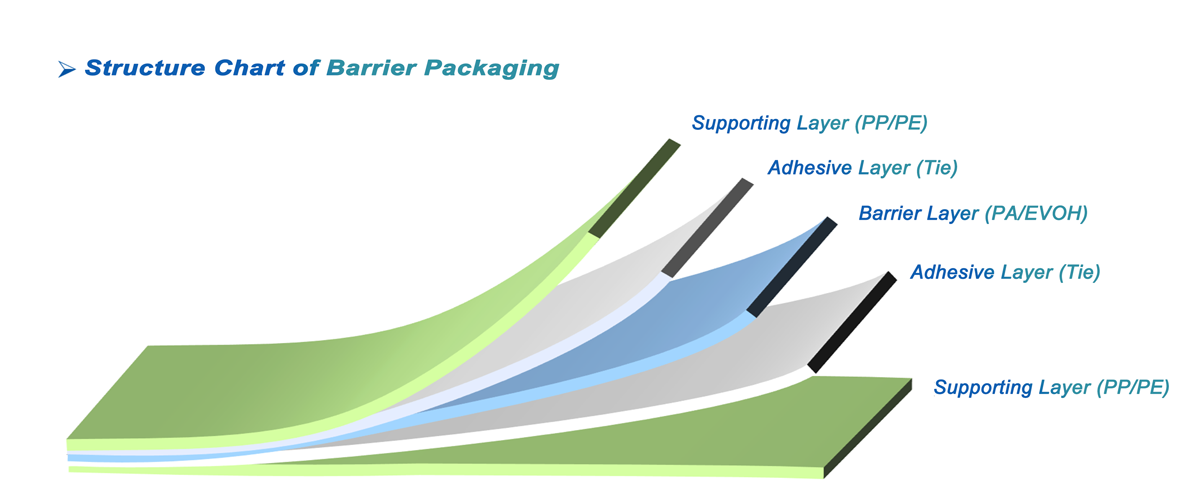

La estructura de la película compuesta coextruida se puede dividir en dos categorías principales: estructura simétrica (A/B/A o A/B/C/B/A) y estructura asimétrica (A/B/C), con una composición mayoritaria de 3 a 11 capas. A continuación, se muestra un ejemplo de la estructura típica de una película coextruida de 5 capas.

Según el gráfico anterior, la capa estructural simétrica de la película compuesta multicapa se compone de tres capas funcionales: capa de barrera, capa de unión y capa de soporte.

Capa de barrera: Esta capa cumple la función de proporcionar resistencia al oxígeno y al agua, o al aceite y a la penetración. Al controlar el espesor de la capa de barrera, se garantiza que el rendimiento de barrera de la película se adapte a diferentes necesidades de envasado. EVOH, PVDC y PA se utilizan a menudo como materiales de barrera. Diversos materiales de barrera se pueden utilizar por separado para formar una serie de películas de envasado de alta barrera, y PA y EVOH también se pueden combinar para aprovechar al máximo sus ventajas.

Capa de soporte: El material de estructura simétrica general cuenta con dos capas de soporte: la capa interna, que se utiliza para el termosellado (capa de termosellado), y la capa externa, que se utiliza directamente como revestimiento exterior de la película de embalaje o para la impresión (capa de impresión). La capa de soporte requiere buena resistencia mecánica, termosellado, barrera de vapor de agua, transparencia y capacidad de impresión, por lo que generalmente se selecciona un material de LDPE o una mezcla de LDPE/LLDPE. La capa de soporte generalmente utiliza una combinación de diferentes tipos de poliolefina, según los requisitos de los diferentes componentes de la película de embalaje.

Capa de unión: Su función principal es unir la capa de barrera y la capa de soporte para garantizar la fuerza de desprendimiento entre ellas. El material y el grosor de la capa adhesiva se seleccionan generalmente en función del material de la capa de soporte y la capa de barrera, así como de la fuerza adhesiva requerida.

Las estructuras comunes incluyen 7 capas, 9 capas, 11 capas, etc. El PE representa la capa de soporte y el PA la capa de barrera, lo que ilustra la estructura de una película coextruida multicapa.

Estructura simétrica típica:

| Educación física/Empate/Asistencia sanitaria/Empate/Educación física | Producido a máquina para 5 capas o más. |

| PE/Atar/EVOH/Atar/PE | |

| PE/Amarre/PA/EVOH/PA/Amarre/PE | Producido a máquina para 7 capas o más. |

Estructura asimétrica típica:

| PA/Empate/PE/Empate/PA/Empate/PE | Producido a máquina para 7 capas o más. |

| PA/Atar/PP/Atar/PA/Atar/PP | |

| PA/Atar/PE/Atar /PA/EVOH/PA/Atar/PE | Producido a máquina para 9 capas o más. |

| PA/Atar/PP/Atar/PA/EVOH/PA/Atar/PP |

Como se muestra en la tabla anterior, las películas coextruidas de 9 capas o más ofrecen una gran flexibilidad. Por ejemplo, una máquina de 9 capas para producir películas de PA asimétricas puede usar 2 capas más que una máquina de 7 capas, lo que permite lograr diversas funciones o colores mediante la adición de diferentes aditivos o masterbatch de color. Sin embargo, al aumentar el número de capas, el procesamiento se vuelve más difícil, por lo que la coextrusión multicapa generalmente incluye de 5 a 11 capas.

Declaración: Este artículo ha sido editado y redactado por LD PACK, y los derechos de autor pertenecen a LD PACK. El contenido es solo para fines de aprendizaje. Si hay algún error, corríjalo. No se podrá reproducir sin permiso; de lo contrario, LD PACK se reserva el derecho de ejercer sus responsabilidades legales. Si tiene alguna pregunta técnica, envíe un correo electrónico a sales@ldpack.com para resolverla.