Tecnología de procesamiento de películas compuestas coextruidas

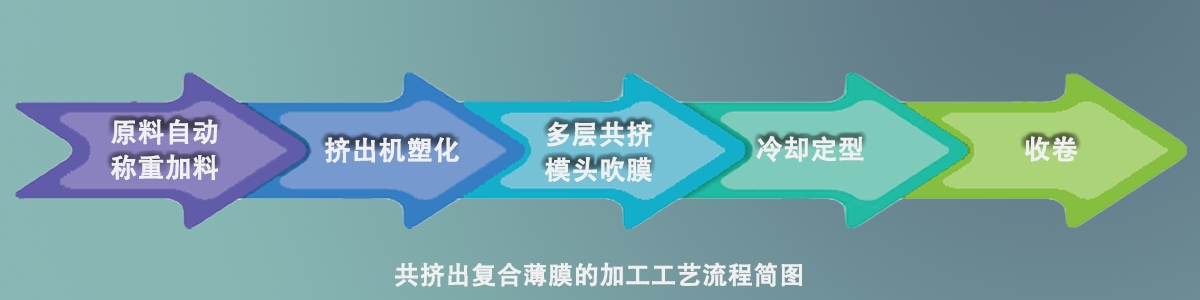

Diagrama de flujo del proceso de película coextruida

El diagrama de flujo del proceso de película coextruida incluye pesaje automático y alimentación de materias primas, plastificación del extrusor, soplado de película mediante cabezal de matriz de coextrusión multicapa, enfriamiento y formación, rebobinado, diagrama de flujo del proceso de película coextruida.

Sistema automático de pesaje y alimentación de materias primas : según la proporción de la fórmula, las materias primas se pesan y se alimentan automáticamente , a fin de mejorar la eficiencia de producción.

Plastificación en la extrusora: El gránulo se inyecta en la extrusora a través de la tolva, y la resina se funde, presentando un flujo rodante. Bajo la acción del tornillo, el plástico fundido fluye a través del filtro de forma rotatoria, filtrando los materiales no plastificados y las impurezas no fundidas, y transformando la rotación de la masa fundida en un flujo rectilíneo.

Soplado de película mediante cabezal de matriz de coextrusión multicapa: la masa fundida de diferentes materias primas se introduce de manera uniforme en el cabezal de matriz y se recombina a través de sus propios canales de flujo a la misma velocidad y en diferente orden, luego el moldeo compuesto fluye a través del labio de matriz ajustable .

Enfriamiento y conformado: las películas fluyen desde el labio de la matriz hacia el rodillo de enfriamiento, el dispositivo de enfriamiento por paletas o el dispositivo de enfriamiento por agua , y luego son conducidas a través del sistema de tracción a una velocidad determinada. El proceso de enfriamiento tiene una gran influencia en el rendimiento y la calidad del producto en la producción de películas compuestas coextruidas. Un enfriamiento desigual afectará el espesor, la transparencia y el brillo superficial de la película . Tras el enfriamiento y conformado, el espesor de la película coextruida se mide mediante el sistema automático de medición de espesores, y la información se envía al actuador para ajustar la velocidad del tornillo y la velocidad de tracción de la extrusora, controlando así la calidad de la película.

Rebobinado: Después del rebobinado, se empaca en el almacén, donde se encuentra la película coextruida multicapa terminada.

Materias primas de la película coextruida

Las materias primas coextruidas multicapa se clasifican por función de la siguiente manera:

1. Poliolefinas (PO)

Según las categorías principales, generalmente se puede dividir en polietileno (PE) y polipropileno (PP).

- Debido a que la poliolefina es fácil de soldar por termosellado, la gran mayoría de las películas coextruidas multicapa utilizan poliolefina como capa de termosellado. Generalmente, las aplicaciones a temperaturas relativamente bajas utilizan polietileno (PE) como capa de termosellado (por ejemplo, los materiales de poliolefina en películas coextruidas multicapa suelen actuar sobre la congelación, la ebullición, etc.) , y las aplicaciones a temperaturas relativamente altas utilizan polipropileno (PP) como capa de termosellado (como microondas, retorta a alta temperatura, etc.).

- Debido a la propiedad hidrófoba de la poliolefina, ésta actúa como una barrera al vapor de agua en una película coextruida multicapa.

- La poliolefina se puede utilizar como capa de relleno además de como capa funcional, capa estructural y capa de unión en películas coextruidas multicapa debido a su costo relativamente bajo.

2. Poliamidas (PA)

Las poliamidas, también conocidas como nailon, poseen una excelente tenacidad y resistencia, y se utilizan generalmente como capa estructural en películas coextruidas multicapa. Además, la poliamida posee una moderada capacidad de barrera al oxígeno, por lo que también puede utilizarse directamente como capa de barrera en aplicaciones con condiciones de uso no muy estrictas. La poliamida es un material hidrófilo. Tras la absorción de agua (como en baños de agua o esterilización con vapor), sus propiedades presentan cambios evidentes, lo cual debe tenerse en cuenta durante su uso para evitar pérdidas innecesarias.

3. Copolímero de etileno y alcohol vinílico (EVOH)

El EVOH es un material con una excelente barrera al oxígeno, con la mejor barrera al oxígeno de los plásticos en condiciones normales de uso. El EVOH es un copolímero y generalmente se divide en 29 mol % de EVOH, 32 mol % de EVOH, 38 ml % de EVOH y 44 mol % de EVOH, según el contenido de etileno del copolímero. Cuanto menor sea el contenido de etileno, mayor será la capacidad de barrera al oxígeno del EVOH y más difícil será su procesamiento. La mayor cantidad de EVOH utilizada en el envasado de carne es de 38 mol % de EVOH.

Comparación OTR de varios materiales ( humedad relativa 0 )

Muestra | OTR | |

cc · 20u/cm2 · día ·atm | cc·mil/100 pulg . 2 · Día·atm | |

Soarnol D,DT (29 mol%) | 0,23 | 0.012 |

Soarnol D,C (32 mol%) | 0.30 | 0.015 |

Soarnol E,ET (38 mol%) | 0,53 | 0.027 |

Soarnol A,AT (44 mol%) | 1.20 | 0.061 |

LDPE | 7900 | 400 |

HDPE | 3600 | 182 |

Polipropileno (PP) | 3900 | 197 |

PP orientado biaxialmente | 2300 | 116 |

PS orientado biaxialmente | 3900 | 197 |

Policarbonato (PC) | 4500 | 228 |

PVC: Rígido | 130 | 6.6 |

PVC: DOP = 30% | 2000 | 100 |

PVDC de alta barrera extruible | 3.0 | 0,15 |

MASCOTA | 69 | 3.5 |

Poliamida (nailon 6) | 76 | 3.8 |

Nailon orientado biaxialmente | 23 | 1.2 |

Poliacrilonitrilo modificado | 16 | 0.81 |

PVA orientado biaxialmente | <0,10 | <0,005 |

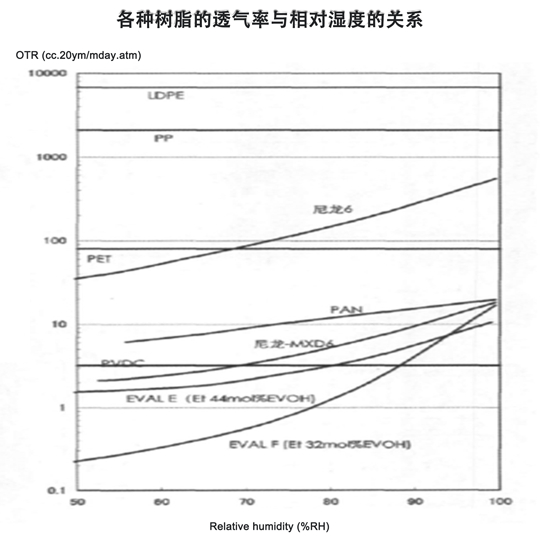

El EVOH, al igual que el PA, también es un material que absorbe la humedad con facilidad. Su OTR aumentará notablemente tras la absorción de humedad. Si este aumento se debe a la ebullición o la esterilización en autoclave , generalmente se recupera en pocos días. Si se utiliza en un entorno de alta temperatura y humedad durante un tiempo prolongado, la barrera del EVOH se reducirá. Generalmente, 10 cc/m·día·bar se utiliza como límite entre la barrera alta y la barrera media. El EVOH y el PVdC son materiales de alta barrera, mientras que el PA pertenece a la barrera media.

4. Cloruro de polivinilideno (PVdC)

El PVdC también es un buen material de barrera al oxígeno, aunque su capacidad de barrera al oxígeno no es tan buena como la del EVOH en circunstancias normales. Sin embargo, la barrera al oxígeno del PVdC es relativamente estable y apenas se altera con la humedad. El PVdC se utiliza generalmente como envase exterior de productos cárnicos como el jamón y como capa de barrera en envases retráctiles.

5. Resina de unión (ligamento)

Los materiales de poliolefina son no polares (aceitosos), mientras que los materiales funcionales como PA o EVOH son polares (a base de agua), y la compatibilidad entre materiales polares y no polares generalmente no es buena (insolubles en agua y aceite), por lo que si estos materiales se coextruyen directamente, habrá un problema de delaminación muy grave.

Relación entre OTR y humedad relativa de diversas resinas

Por lo tanto, durante la producción de coextrusión multicapa , es necesario añadir una capa de unión entre capas. Según la diferencia entre la unión de PE con PA o EVOH y la unión de PP con PA o EVOH, el material de la capa adhesiva se puede dividir, a grandes rasgos, en resina adhesiva a base de PE y resina adhesiva a base de PP. Independientemente del tipo de resina adhesiva utilizada, se realiza una modificación de injerto en la resina portadora para aumentar la estructura de anhídrido. Durante el proceso de coextrusión multicapa, estas piezas modificadas por injerto reaccionan con las capas adyacentes para formar una interfaz estable y firme.

6. Auxiliar de procesamiento

En el proceso de coextrusión multicapa, también se requieren algunos auxiliares de procesamiento para optimizar el proceso o cumplir alguna otra función . Se pueden añadir auxiliares de procesamiento durante el proceso según sea necesario , y existen numerosas marcas de resinas como materia prima que ofrecen una cantidad considerable de auxiliares de procesamiento . Los más utilizados son el lubricante y el agente de apertura.

El lubricante se utiliza generalmente para mejorar la resistencia a la fricción de la película. Según el tipo de envasado, existen diferentes requisitos de resistencia a la fricción entre el material en sí o entre el material y el equipo. Por ejemplo, en los equipos de envasado de llenado vertical en línea de alta velocidad, el coeficiente de fricción del material suele ser menor, mientras que en la aplicación de película estirable, este coeficiente no necesita ser tan bajo. Los lubricantes más utilizados en el proceso de coextrusión son la erucamida, la oleato amida, la estearamida y otras amidas.

El agente de apertura, también conocido como agente antiadherente, se utiliza principalmente para evitar la adhesión entre la película y la bolsa . El agente antiadherente más utilizado es la sílice . Además, se utilizan, según sea necesario, aditivos funcionales como antivaho, antiestáticos, anti-UV, antioxidantes y masterbatch de color .

Declaración: Este artículo fue escrito por LD PACK y todos los derechos reservados. El contenido es solo de referencia. Corrija cualquier error. No se podrá reproducir sin autorización; de lo contrario, LD PACK se reserva el derecho de ejercer sus derechos legales. Si tiene alguna pregunta técnica, envíe un correo electrónico a sales@ldpack.com para conversar.